웨이퍼(Wafer)는 반도체 집적회로를 만드는 데 사용되는 주재료로 실리콘이나 칼륨아세나이드 등을 이용하여 만든 얇은 원판을 말한다.

웨이퍼를 제작하기 위해서는 다음과 같은 과정을 거친다.

우선, 잉곳(Ingot)을 만든다.

열을 이용하여 모래에서 추출된 실리콘 원료를 녹여 실리콘 용액으로 만든다. 쵸크랄스키법(Czoshalski Technique)과 플로팅 존법(Float-zone)을 이용해, 실리콘 용액의 결정 성장을 굳힌다.

쵸크랄스키법은 녹인 다결정 실리콘을 씨드를 중심으로 회전하며 서서히 끌어올려 원기둥 모양으로 성장시키는 방법이다. 그리고 플로팅 존법은 원판 모양의 코일을 이용하여 실리콘을 부분적으로 녹여 단결정화 하는 방법이다.

이 두 가지 기법을 이용하여 만든 결정 성장은 긴 원기둥 모양이 되고 이 실리콘 기둥을 잉곳이라고 한다.

그다음으로 만든 잉곳을 절단한다.

잉곳을 얇은 원판 모양으로 자르기 위해서는 다이아몬드 톱을 이용한다. 이때, 잉곳은 일정한 두께로 얇게 썰린다. 일정하게 얇게 절단된 잉곳을 웨이퍼라 하며, 잉곳의 지름은 보통 150mm, 200mm, 300mm 등으로 웨이퍼의 크기를 결정하게 된다.

얇고 지름이 클수록 생산할 수 있는 반도체 칩 수가 증가하여 활용 가능 범위가 넓어진다.

절단 후에 웨이퍼 표면을 연마한다.

절단 직후의 웨이퍼를 베어 웨이퍼(Bare Wafer)라 하고 베어 웨이퍼의 표면은 거칠다. 거친 표면은 회로 정밀도에 영향을 미칠 수 있기에 매끄럽게 만들어주어야 한다. 이때 연마액과 연마 장비를 통해 표면을 갈아냄으로써 매끄럽게 만들어준다.

마지막으로 연마한 웨이퍼를 세척하고 검사한다.

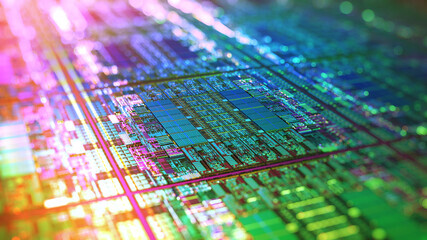

세척하고 검사한 웨이퍼는 표면에 IC를 형성하고 가공 단계까지 지나면 다음 사진과 같은 형태의 웨이퍼가 된다.

[저작권자ⓒ CWN(CHANGE WITH NEWS). 무단전재-재배포 금지]